Teräs

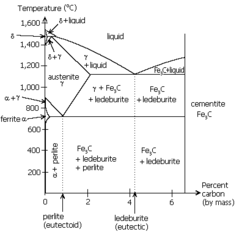

Teräs on yleisnimi kaikille rautavaltaisille metalliseoksille, joita voidaan muokata valssaamalla tai takomalla. Suppeammassa mielessä teräksellä tarkoitetaan rautaseosta, jonka hiilipitoisuus on välillä 0,05–2,11 %.[1] Tällainen teräs voidaan karkaista.[1] Nykyään sanotaan kuitenkin usein teräkseksi kaikkia rautaseoksia, joissa on alle 1,7 % hiiltä ja joita sen vuoksi voidaan takoa.[2] Yli 2,11 % hiiltä sisältävät rautaseokset ovat valurautaa. Varsinkin aikaisemmin erotettiin teräksistä myös alle 0,05 % hiiltä sisältävät seokset omaksi ryhmäkseen, jota sanottiin tako- eli kankiraudaksi[2] tai meltoraudaksi.[1]

Teräksen ominaisuudet riippuvat voimakkaasti sen rakenteesta, joka puolestaan riippuu hiilen määrästä, seosaineista sekä valmistusparametreista.

Sana teräs on johdos sanasta terä (teräksiksi kutsuttuja metalliseoksia on alun perin käytetty juuri terien valmistukseen).

Hiiliteräksen mikrorakenne

[muokkaa | muokkaa wikitekstiä]

α-ferriitti on raudan tilakeskeinen kuutiollinen (tkk, engl. BCC) kiderakenne, joka on vakaimmillaan huoneenlämmössä. Ferriittiset ja martensiittiset teräkset ovat ferromagneettisia kukin koostumukselleen ominaisen Curie-lämpötilansa alapuolella. Korkeissa lämpötiloissa esiintyvä (niin ikään tkk-hilainen) δ-ferriitti voi jäädä huoneenlämpötilassa pysyväksi, alijäähtyneeksi rakenteeksi runsaasti seostetuilla teräksillä.

Yli 723 °C:n lämpötilassa raudan kiderakenne muuttuu austeniittiseksi – pintakeskeiseksi kuutiolliseksi (pkk, engl. FCC) – γ-faasiksi, mihin voi liueta maksimissaan 2,1 % hiiltä. Yleensä liukenevat hiiliatomit sijoittuvat raudan atomihilan välisijoihin. Mikäli hiilipitoisuus on suurempi kuin 2,1 %, syntyy rakenteeseen jo jähmettymisvaiheessa grafiittia. Grafiitti on haluttu rakenneosa vain valuraudoissa, joissa se esiintyy joko suomumaisena tai pallomaisena.

Jäähdytettäessä hitaasti ylikyllästeinen austeniitti muuttuu ferriitiksi, ja hiilen ylijäämä muodostaa sementiittiä, Fe3C (rautakarbidia), joka muodostaa ferriittimatriisiin lamellimaista, perliitiksi kutsuttua mikrorakennetta. Sementiitti on kova ja hauras faasi. Lamellimainen perliitti palloutuu riittävän pitkään tai riittävän korkeassa lämpötilassa hehkutettaessa. Tällöin teräksen sitkeys paranee.

Teräksen karkaisu

[muokkaa | muokkaa wikitekstiä]Teräksen karkaisu perustuu faasimuutokseen austeniitista martensiitiksi. Austeniitin kiderakenne on pintakeskinen kuutiollinen (PKK), ja pystyy siten liuottamaan hiiltä välisijoihinsa. PKK-kiderakenteessa on välisijoja (koloja), jonne hiiliatomi mahtuu, kun taas tilakeskisessä kuutiollisessa kiderakenteessa (TKK) ei vastaavia välisijoja ole. Teräs alkaa muuttua austeniitiksi ja hiili diffundoitua austeniitin välisijoihin lämpötilassa 723 °C (kts. rauta-hiili -tasapainopiirros). Jäähdytettäessä terästä hitaasti ehtii hiili poistua austeniitin välisijoista ja faasimuutoksessa teräksen kiderakenteeksi tulee rauta-hiili-tasapainopiirroksen mukainen kiderakenne (ferriittinen, perliittinen tai ferriittis-perliittinen, riippuen hiilen määrästä). Nopeasti sammutettaessa (jäähdytettäessä) ei hiili ehdi poistua austeniitin välisijoista ja faasimuutoksessa kiderakenne muuttuu martensiitiksi. Martensiittinen teräs on hyvin kovaa ja lujaa, mutta haurasta. Martensiittinen kiderakenne on metastabiili tasapainotila, ja tällä tarkoitetaan sitä, että huoneenlämmössä martensiitti on pysyvä kiderakenne, mutta riittävästi lämmitettäessä hiiltä poistuu martensiittirakeista, teräksen kovuus alenee ja sitkeys kasvaa.

Seostamalla teräkseen lisäaineita siten, että hiilen diffuusio teräksessä vaikeutuu, saadaan austenitoitu teräs muuttumaan martensiitiksi huomattavasti hitaammalla sammutuksella kuin veteen kastamalla. Esimerkiksi työkaluteräkset karkenevat huoneilmaan jäähdytettynä. Hitaan sammutuksen etuna on se, että kappaleen mitat muuttuvat karkaistaessa vähemmän kuin suurta jäähdytysnopeutta käyttäen.

Päästöksi sanotaan karkaisun jälkeistä lämpökäsittelyä, jossa teräs lämmitetään johonkin lämpötilaan, pidetään lämpötilassa ja jäähdytetään hitaasti. Päästölämpötilat vaihtelevat 200–700 °C. Nuorrutukseksi sanotaan lämpökäsittelyä, jossa karkaisun jälkeen suoritetaan päästö korkeassa lämpötilassa (> 450 °C). Nuorrutettu teräs on lujaa ja sitkeää.

Seosaineet

[muokkaa | muokkaa wikitekstiä]Terästä seostetaan hiilen lisäksi monilla muilla aineilla haluttujen ominaisuuksien saavuttamiseksi. Yleisimpiä seosaineita ovat: nikkeli, pii, kromi, koboltti, volframi, molybdeeni, vanadiini ja alumiini.

Ruostumaton teräs sisältää alle 1,20 % hiiltä ja yli 12 % kromia. Tyypillinen austeniittisen ruostumattoman teräksen koostumus on max. 0,07 % C, 18 % Cr ja 8 % Ni. Kromiseostuksen ansiosta teräksen pinta passivoituu ilmassa eli pinnalle muodostuu kromioksidikalvo, joka suojaa terästä syöpymiseltä eli korroosiolta. Oksidikalvo kykenee myös korjautumaan hapettavassa liuoksessa ja ilmassa itsestään, jos suojakerrokseen on syntynyt käytössä esimerkiksi naarmuja.

Historia

[muokkaa | muokkaa wikitekstiä]

Vaikka teräksen valmistus tunnettiin Kiinassa jo 200-luvulla, vasta 1855 patentoitu Bessemer-konvertteri alensi teräksen tuottamisen kustannukset samalle tasolle valuraudan kanssa. Teollisen vallankumouksen alkuajat teräs oli ollut liian kallista (50–60 £/tonni) yleiseen käyttöön ja rakenteet, jopa laivat, valmistettiin etupäässä valuraudasta. Bessemer-prosessin mahdollistaman hinnanalennuksen (7 £/tonni) myötä lähes kaikki valmistus kääntyi teräkseen.

Teräksenvalmistuksen raaka-aineena on masuunista saatava takkirauta, joka mellotetaan konvertterissa teräkseksi. Masuunissa rautaoksidi pelkistetään hiilen avulla metalliseksi raudaksi (takkiraudaksi), joka on aivan liian kovaa ja haurasta työstettäväksi; mellotuksessa takkiraudasta hapetetaan siihen imeytynyt hiili pois. Ensimmäisen teollisen teräksenvalmistusprosessin (putlauksen) kehitti Henry Cort 1784. Putlaamalla saatiin aikaan keittoterästä. Englantilainen Henry Bessemer keksi 1856 Bessemer-konvertterin. Se on kurpitsan muotoinen tulenkestävillä tiilillä vuorattu astia, johon kaadetaan sulaa takkirautaa (raakarautaa). Samanaikaisesti sen pohjasta puhalletaan sisään ilmaa. Konversioprosessissa raakaraudan sisältämä hiili palaa hiilidioksidiksi, ja raudan hiilipitoisuus laskee noin 1,5 % tienoille. Robert Mushet paransi Bessemerin prosessia edelleen niin, että puhalluksen jälkeen konvertteriin lisättiin mangaania, jolla teräkseen imeytynyt happi saatiin neutraloitua. Näin saatiin aikaan korkealaatuista ja halpaa terästä. Bessemer itse tutki mahdollisuutta käyttää puhdasta happea ilman sijaan, mutta 1800-luvun kemianteollisuus ei kyennyt tuottamaan riittävän korkealaatuista happea.

Saksassa puolestaan Wilhelm ja Friedrich Siemens kehittivät putlausta edelleen lieskauuniprosessiksi. Siinä matalan lieskauunin kumpaankin päähän on sijoitettu kaksi erikoistiilistä muurattua regeneraattorikammiota, joita ensin vuoron perään lämmitetään uunista tulevilla palokaasuilla ja joilla sitten kuumennetaan uuniin menevä palamisilma ja erillisestä generaattorista saatu polttokaasu. Ranskalaiset Émile ja Pierre Martin kehittivät tätä menetelmää edelleen 1864. Tätä prosessia kutsutaan Siemens-Martin-prosessiksi eli martinmellotukseksi. Siemens-Martin -uunissa voidaan käyttää raaka-aineena rautaromua mellotuksen edistämiseen. Siemens-Martin-prosessilla saadaan korkealaatuista terästä, martinterästä, mutta se on menetelmänä hyvin hidas.

Bessemer-konvertteri sopi hyvin Englannin vähäfosforiseen rautaan, mutta keskieurooppalaisesta rautamalmista saatu raakarauta sisältää usein runsaasti fosforia ja rikkiä. Tämäntyyppinen rauta ei soveltunut käytettäväksi Bessemerin ja Siemens-Martinin prosesseissa, joissa konvertteri tai uuni on vuorattu happamalla, piipitoisella, materiaalilla. Englantilaiset metallurgit Percy Gilchrist ja Sydney Thomas keksivät Thomas-Gilchristin menetelmän, jossa Bessemer-konvertteri vuorataan emäksisellä dolomiitilla. Näin panokseen voitiin lisätä kalkkikiveä, joka absorboi fosforin ja rikin. Teräksen ohella tuloksena on tuomaskuonaa, joka on erinomainen lannoite.

Henri Moissan keksi 1887 sähköllä toimivan valokaariuunin. Alumiinin valmistuksen keksijä Paul Herouit kehitti 1902 kaupallisesti kannattavan sähköteräsmenetelmän. Siinä raaka-aineena käytetään rautaromua. Metallipanoksen ja kahden suuren hiilielektrodin välille synnytetään valokaari, jonka synnyttämä lämpö sulattaa metallin. Samalla anodi murenee uuniin, jossa vallitsee noin 2 000 °C:n lämpötila. Se pelkistää ruosteen metalliseksi raudaksi. Saatava teräs on hyvin puhdasta ja korkealaatuista, sillä se ei joudu kosketukseen palamiskaasujen kanssa. Panokseen voidaan lisätä rautamalmia teräksen ominaisuuksien muuttamiseksi, ja kalkkikiven lisäämisellä voidaan poistaa epäpuhtaudet.

Bessemer-prosessin pahin ongelma oli sen tehokkuus – koko panoksen konvertointi kesti vain 20 minuuttia. Se oli aivan liian lyhyt aika näytteen ottoon ja kemiallisen analyysin tekemiseen laadunvalvontaa varten. Bessemer-prosessin pullonkaula onkin laadunvalvonta ja tuotannon saaminen tasalaatuiseksi. Toisen maailmansodan jälkeen alettiin monilla tahoilla kokeilla puhalluksessa puhtaan hapen käyttöä ilman sijasta. Näin Bessemer-prosessia kyettiin kehittämään entistä tehokkaammaksi. Linzin ja Donawitzin kaupunkien lähellä sijainnut itävaltalainen terästehdas kehitti emäshappimellotuksen (L-D -mellotuksen), joka on nykypäivänä käytetyin teräksenvalmistusmenetelmä. Siinä konvertteriin ladataan ensin rautaromua, ja se täytetään sulalla raakaraudalla ja kalkkikivellä. Sulaan seokseen puhalletaan happipeitsellä ääntä nopeampi happisuihku. Syntyvä shokkiaalto sekoittaa hapen tehokkaasti sulaan metalliin, ja kirjaimellisesti puhaltaa epäpuhtaudet ja liikahiilen pois polttaen ne. Happimellotuksella saadaan yhtä puhdasta terästä kuin Siemens-Martin -prosessilla, mutta se on paljon nopeampi. Alkuperäistä Bessemer-prosessia sekä Thomas-Gilchristin prosessia käytetään yhä jonkin verran eri puolilla maapalloa, mutta emäshappimellotus on sitä kehittyneempi menetelmä ja tuottaa tasalaatuisempaa terästä.

Historiallisesti ensimmäisen kerran terästä valmistettiin Bessemer-prosessia muistuttavalla tavalla Qin-dynastian aikana Kiinassa. Sulaan valurautaan lietsottiin ilmaa, jolloin ylimääräinen hiili paloi pois. Intiassa keksittiin upokasteräksen valmistus 300-luvulla. Kankirautaa kuumennettiin upokkaassa lasimurskan ja hiilen kanssa. Lasi sulaessaan sitoi raudan epäpuhtauksia, ja hiili imeytyi kiinteään rautaan. Näin saatua korkealaatuista terästä kutsutaan nimellä wootz. Upokasteräksen valmistustaito siirtyi Eurooppaan, mutta painui unohduksiin Länsi-Rooman luhistumisen myötä. Wootzin valmistus vaati kuitenkin hyvin korkealaatuista rautaa, ja intialaisten korkealaatuisten malmien ehtyminen 1600-luvulla merkitsi myös wootzin valmistustaidon häviämistä, sillä prosessi siirtyi suullisena perimätietona isältä pojalle.

Keskiajalla kehitettiin seostusteräksen valmistus. Siinä valurautaa ja kankirautaa taottiin yhteen niin, että tuloksena oli takoterästä. Damaskoksen sepät kehittivät taidon huippuunsa, ja tuloksena oli damaskiteräs. Viikinkiajalla Damaskoksen teräs ja damaskolaismiekat olivat maailmankuuluja, sillä ne olivat yhtäaikaisesti sitkeitä ja kovia. 1000-luvulla damaskointitaito levisi ympäri Eurooppaa, ja varsinkin Solingenin ja Toledon miekkasepät olivat maailmankuuluja. Ruotsissa kehitettiin 1300-luvulla ahjoteräksen valmistus: ruotsalainen rauta oli intialaisen tapaan hyvin puhdasta ja sopi ahjoteräksen valmistukseen. Ruotsalaista kankirautaa pakattiin kivisiin laatikoihin yhdessä sysien kanssa, ja näitä kuumennettiin ilmattomassa tilassa noin viikon ajan noin 1 100 °C:n lämpötilassa. Osa hiilestä absorboitui rautaan, ja tuloksena oli wootzin kaltaista ahjoterästä. Taalainmaalaisen Moran kaupungin miekkasepät kehittivät keskiajalla sitkeydestään ja kestävyydestään tunnettujen morapuukkojen valmistuksen ahjoteräksestä ja kankiraudasta.

Wootzin salaisuudet alkoivat paljastua vasta 1700-luvulta lähtien, kun metallurgiasta muotoutui taidon sijaan tiede. Englannissa upokasteräksen teollinen tuotanto alkoi 1740. Upokasterästä pidetään yhä tänäänkin kaikkein korkealuokkaisimpana teräksenä, ja seostamalla siitä saadaan erikoisteräksiä. Se sopii erityisesti työkaluterästen valmistukseen. Historiallisen wootzin valmistustaito rekonstruoitiin uudelleen arkeologien, metallurgien ja seppien yhteistyönä 1980-luvulla Englannissa, ja Suomessa se on tuotteistettu teolliseksi prosessiksi.

Teräslajeja

[muokkaa | muokkaa wikitekstiä]Luokittelu koostumuksen mukaan

[muokkaa | muokkaa wikitekstiä]- seostamattomat teräkset, hiiliteräkset (niukkahiiliset, keskihiiliset ja runsashiiliset)

- niukasti seostetut teräkset

- seostetut teräkset

- mangaaniteräkset

Hiiliteräksiä valmistetaan eri lujuusluokkiin, jotka riippuvat hiilipitoisuudesta, muokkausprosessista ja lämpökäsittelystä. Hiilipitoisuutensa mukaan ne luokitellaan seuraavasti:[3]

- niukkahiiliset: hiiltä 0,05–0,25 %

- keskihiiliset: hiiltä 0,25–0,60 %

- runsashiiliset: hiiltä 0,60–2,11 %; käytännössä kuitenkin harvoin yli 1,5 %.

Mangaaniteräs (Hadfieldin mangaaniteräs) on huoneenlämpötilassa austeniittinen, mutta lujittuu voimakkaasti siihen kohdistuvien iskujen voimasta. Samalla teräs on hyvin sitkeä, kun se jäähdytetään nopeasti ja koostumus on oikea: 10–14 % Mn ja 1,0–1,4 % C. Liian alhainen hiili- ja mangaanipitoisuus synnyttää haurastavaa martensiittia (Ms-lämpötila on huoneenlämpötilaa korkeampi). Liian korkealla hiilipitoisuudella rakenteeseen syntyy sementiittiä. Sekä sementiitti että martensiitti haurastuttavat.

- Austeniitti (γ-rauta; pkk-hila)

- Bainiitti

- Martensiitti

- Sementiitti (rautakarbidi; Fe3C)

- α-ferriitti syntyy austeniitista ( tkk-hila)

- δ-ferriitti jähmettyy sulasta ( tkk-hila)

- Perliitti (eutektikumi α + Fe3C)

- Hiiliteräs (max 2,1 % hiiltä)

- Ruostumaton teräs (sis. kromia vähintään 10,5 %)

- HSLA-teräs (korkea lujuus, niukka seostus)

- Työkaluteräkset (suuri lujuus; karkaistuja)

- Valurauta (>2,1 % hiiltä)

- Kankirauta (alh. hiilipitoisuus)

Luokittelu käyttötarkoituksen mukaan

[muokkaa | muokkaa wikitekstiä]- rakenneteräkset

- betoniteräs

- työkaluteräkset

- pikateräs

- syvävetoteräs

Rakenneteräkset ovat useimmiten hiiliteräksiä tai niukkaseosteisia. Niiden hiilipitoisuus on yleensä alle 0,8 %.[3]

Työkaluteräkset ovat runsashiilisiä teräksiä, jotka on lisäksi seostettu kovia karbideja muodostavilla aineilla. Niiden hiilipitoisuus on välillä 0,6–1,4 %.[3]. Niitä käytetään tavallisesti nuorrutettuina.

Luokittelu valmistustavan ja ominaisuuksien mukaan

[muokkaa | muokkaa wikitekstiä]- suurlujuuksiset matalaseosteiset teräkset (HSLA-teräkset)

- säänkestävä teräs

- kuumalujat teräkset

- tulenkestävät teräkset

- ruostumattomat teräkset

- nuorrutusteräkset

- hiiletys- ja typetyskarkaistut teräkset

Kuumalujilla teräksillä on hyvä virumislujuus korkeissa käyttölämpötiloissa.

Tulenkestävät teräkset kestävät korkeita käyttölämpötiloja "hilseilemättä" hapettavassa atmosfäärissä (pintaan ei muodostu oksidikerrosta).

Säänkestävä teräs (COR-TEN) on kuparilla ja kromilla niukasti seostettu rakenneteräs, jonka pinnalle muodostuu ulkoilmassa tiivis, syöpymiseltä suojaava oksidikerros.

Nuorrutusteräkset ovat karkaisun jälkeen nuorruttamalla lämpökäsiteltäviä teräksiä, joissa yhdistyy tavanomaisia rakenneteräksiä korkeampi lujuus hyvään sitkeyteen.

Hiiletys- ja typetyskarkaistut teräkset ovat seostamattomia enintään 0,25 % C sisältäviä hiiliteräksiä tai niukkaseosteisia teräksiä, joihin saadaan hiiltä ja typpeä sisältävässä kaasuatmosfäärissä lämpökäsittelemällä kappaleeseen karkeneva, karbideja ja nitridejä sisältävä, kulutusta hyvin kestävä kova pintakerros.

Katso myös

[muokkaa | muokkaa wikitekstiä]Lähteet

[muokkaa | muokkaa wikitekstiä]- ↑ a b c Lindoos, Veikko: Uudistettu Miekk'ojan Metallioppi, s. 381. Otava, 1986. ISBN 951-666-216-1

- ↑ a b ”Terästeollisuus”, Otavan suuri ensyklopedia, 18. osa (Takominen–Turbiini), s. 7109–7114. Otava, 1981. ISBN 951-1-05081-8

- ↑ a b c Lindoos, Veikko: Uudistettu Miekk'ojan Metallioppi, s. 384. Otava, 1986. ISBN 951-666-216-1

Kirjallisuutta

[muokkaa | muokkaa wikitekstiä]- Lindroos, Sulonen, Veistinen: Uudistettu Miekk-ojan metallioppi. ISBN 951-666-216-1

Aiheesta muualla

[muokkaa | muokkaa wikitekstiä]- Harri Nevalaisen Teräsopas

- Rautametallit (Arkistoitu – Internet Archive), Tampereen teknillisen yliopiston kurssimateriaalia.

- Puukko- ja veitsimateriaalien perusteita Teräsrenki Oy.

- Ruukki: Teräksen fysikaalisia ominaisuuksia lämpötilassa +20 °C