Ero sivun ”Muovi” versioiden välillä

| [katsottu versio] | [arvioimaton versio] |

| Rivi 184: | Rivi 184: | ||

== Muovituotteiden valmistamisesta == |

== Muovituotteiden valmistamisesta == |

||

[[Tiedosto:Film extrusion.jpg|thumb|Muovikalvoa pursotetaan]] |

[[Tiedosto:Film extrusion.jpg|thumb|Muovikalvoa pursotetaan]] |

||

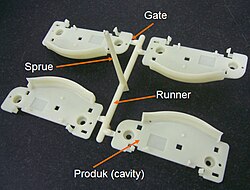

Kestomuoveista valmistettuja kappaleita tehdään [[ruiskuvalukone]]illa, joilla sula muovimassa puristetaan suuttimen läpi muottiin. Muoviraaka-aine on rakeista, [[granulaatti|granulaatteja]], joita syötetään ruiskuvalukoneen siirtoruuviin. Putken sisällä olevaa syöttöruuvia lämmitetään putken ulkopuolelta. Granulaatit sulavat syöttöruuvin pyöriessä ja pumpatessa muovia eteenpäin. Ruiskuvalukoneessa syöttöruuvi toimii myös |

Kestomuoveista valmistettuja kappaleita tehdään [[ruiskuvalukone]]illa, joilla sula muovimassa puristetaan suuttimen läpi muottiin. Muoviraaka-aine on rakeista, [[granulaatti|granulaatteja]], joita syötetään ruiskuvalukoneen siirtoruuviin. Putken sisällä olevaa syöttöruuvia lämmitetään putken ulkopuolelta. Granulaatit sulavat syöttöruuvin pyöriessä ja pumpatessa muovia eteenpäin. Ruiskuvalukoneessa syöttöruuvi toimii myös märkänä, jonka tuottamalla paineella sulamuovi täyttää muotin. Jäähdytetyssä muotissa muovikappale kovettuu muutamissa kymmenissä sekunneissa riippuen seinämän paksuudesta. Yhdellä puristuksella voidaan tehdä useampia kappaleita samassa muotissa, jossa valukanava yhdistää kappaleita. Kappaleiden tuotantonopeus on siis suuri, mikä on ollut yksi syy muovien menestykseen. Valukanavat ja huonolaatuinen tuotanto voidaan jauhaa murskaksi ja palauttaa muoviraaka-aineen joukkoon. Tehtaan sisällä muovimateriaali voidaan siis kierrättää. |

||

Muoviputket tehdään koneella, jota kutsutaan ekstruuderiksi. Menetelmää sanotaan [[ekstruusio|suulakepuristukseksi]]. Siinä muovimassaa pumppaava syöttöruuvi pyörii jatkuvasti. Sula muovimassa pakotetaan paineella suuttimen läpi, jonka muodon mukaan saadaan joko avointa profiilia tai jos suuttimessa on keskiö (tuurna), putkea. Muovikalvoja valmistetaan syöttämällä paineilmaa vielä pehmeän kalvoputken sisään jolloin sen läpimitta kasvaa. Sähkökaapelien muovipinnoitus tehdään myös ekstruuderin avulla. [[Pultruusio]]ssa tuodaan muoviprofiiliin sisään lujitekuituja. |

Muoviputket tehdään koneella, jota kutsutaan ekstruuderiksi. Menetelmää sanotaan [[ekstruusio|suulakepuristukseksi]]. Siinä muovimassaa pumppaava syöttöruuvi pyörii jatkuvasti. Sula muovimassa pakotetaan paineella suuttimen läpi, jonka muodon mukaan saadaan joko avointa profiilia tai jos suuttimessa on keskiö (tuurna), putkea. Muovikalvoja valmistetaan syöttämällä paineilmaa vielä pehmeän kalvoputken sisään jolloin sen läpimitta kasvaa. Sähkökaapelien muovipinnoitus tehdään myös ekstruuderin avulla. [[Pultruusio]]ssa tuodaan muoviprofiiliin sisään lujitekuituja. |

||

Versio 21. huhtikuuta 2015 kello 09.28

Muovi on yleisnimitys synteettisille tai puolisynteettisille hiili- tai hiili-piiatomien pitkistä molekyyliketjuista eli polymeereistä koostuville materiaaleille. Tämä kemiallinen rakenne on taustalla myös materiaalien muovattavuudelle, mistä johtuu nimitys muovi.

Muovit koostuvat yleensä peruspolymeeristä ja lisäaineista. Lisäaineina ovat muun muassa UV-suoja-aineet, väriaineet, täyteaineet kuten liitu, lujitteet kuten lasikuitu ja pehmittimet.

Tuotantomääriltään suurimmat muovilaadut valmistetaan öljynjalostuksessa syntyvistä keveistä jakeista, kuten bentseeni, butadieeni, propeeni ja eteeni, liittämällä näiden molekyylit yhteen pitkiksi ketjuiksi prosessissa, jota sanotaan polymeroinniksi.[1]

Muovien tekniset ominaisuudet, kuten lujuus, sähköneristävyys, vesitiiviys ja keveys, muoviraaka-aineiden edullisuus sekä muoviesineiden tehokas valmistaminen suurissa sarjoissa ovat syy muovien käytön hyvin nopealle laajenemiselle 1950-luvulta alkaen.

Muovien jaottelu

Muovit voidaan jaotella usealla tavalla:

- Kemiallisen alkuperänsä mukaan

- Epäorgaaniset muovit

- Orgaaniset muovit

- Kasvi- tai eläinkunnan polymeerimateriaaleihin (selluloosa, ligniini, kitiini, kaseiini, sellakka) pohjautuvat luonnonmuovit.

- Öljypohjaiset synteettiset muovit

- Muokkausominaisuuksien mukaan kertamuoveihin ja uudelleen muovattaviin kestomuoveihin.

- Käytön tai muiden ominaisuuksien mukaan

- lujitemuovi

- solumuovi, joka vaahdotetaan valmistusprosessin aikana

- uusiomuovi, joka tehdään kierrätetystä muovimateriaalista

- tekniset muovit

- biohajoava muovi

- synteettiset muovit, jotka ovat pääosin öljypohjaisia, mutta myös silikonit kuuluvat näihin.

Kumien ja muovien väliin sijoittuvat termoplastiset elastomeerit

Muovien historiaa

Lontoon Maailmannäyttelyssä 1862 Alexander Parkes esitteli oman parkesiiniksi ristityn muovinsa, jota voitiin muovata lämmitettynä. Siitä hän valmisti muotilla puristamalla koriste- ja talousesineitä, esimerkiksi veitsen kahvoja. Kemialliselta rakenteeltaan se oli selluloosanitraattia[2], ja sen tarkoitus oli korvata norsunluuta. Parkes ei kuitenkaan kyennyt kehittämään muovinsa tuotantoa teolliseksi. Parkesiini alkoi myös vanhetessaan halkeilla. Amerikkalainen John Wesley Hyatt käytti toista liuotinta myös selluloosapohjaisessa selluloidiksi kutsutussa muovissaan[2], joka esiteltiin 1863. Hyattin selluloidi oli kestävämpää, ja lisäksi hän pystyi käynnistämään teollisen tuotannon.

Toinen jo 1800-luvulla keksitty muovilaatu on selluloosa-asetaatti[2]. Vuonna 1897 kehitettiin kaseiinista valmistettu galaliitti. Saksaan, Hampuriin perustettiin ensimmäinen galaliittitehdas vuonna 1904.

Ensimmäisen synteettisen muovin, bakeliitin, kehitti Leo Hendrik Baekeland 1907 fenolista ja formaldehydistä.[2]

Rayon on ensimmäinen muovikuitu, jonka tuotannon aloitti 1905 ranskalainen yritys Courtauld englannista ostetuilla patenteilla. Tämä "tekosilkki" on teknisesti selluloosa-asetaattia. Siitä voidaan valmistaa myös läpinäkyvää kalvoa, sellofaania. Selluloosa-asetaatista tuli kehittyvän valokuvaustekniikan filmimateriaali, vaikka se on hyvin herkästi syttyvää. Rayonia valmistetaan yhä.

Ensimmäinen suomalainen muovitehdas, Sarvis Oy aloitti tuotannon 1921 Tampereella. Sarvis käytti parhaimpina aikoina 30 000-40 000 litraa maitoa päivässä, koska sen käyttämä muovi oli galaliitti.

Polyeteenin ja polyvinyylikloridin teollinen tuotanto aloitettiin 1930-luvulla. toiseen maailmansotaan saakka kivihiili oli synteettisten yhdisteiden tärkein raaka-aine, mutta sodan jälkeen niitä alettiin valmistaa pääasiassa maaöljystä.[2]. Bakeliittia pidetään muovikauden alkuna, mutta öljypohjaiset muovit tekivät siitä jokapäiväistä kulutustavaraa ja nailon oli tässä kehityksessä yksi historian merkkipaalu.

Kerta- ja kestomuovit

Kertamuovit

Kertamuovit muodostuvat polymeeriverkoista. Kertamuoveja ei voida jälkikäteen muovailla, vaan lämmitettäessä riittävästi kertamuovien polymeeriverkot hajoavat alkuaineiksi. Kertamuovit valmistetaan nestemäisestä lineaaripolymeeristä eli perushartsista, joka kovetetaan kehittämällä polymeerien välille siltoja kuumentamalla ja toisella kemikaalilla (esimerkiksi vulkanointi), tai vain toisella kemikaalilla, jota sanotaan kovettimeksi. Kovetusreaktiosta voi syntyä itsessään lämpöä.

| Nimi | Lyhenne | Käyttö |

|---|---|---|

| Polyesteri | UPE | kankaat, kalvot, pullot |

| Fenolimuovit | PF | piirikortit |

| Epoksit | EP | Pinnoitteet (mm. betonilattiat, viemäriputket), lasi- hiili- ja aramidi komposiittimateriaalit, veneet |

| Polyuretaani | PUR | Johteet, eristelevyt ja -vaahdot, kulutuspinnat, kaapelien vaipat, ketjupyörät, vaahtomuovi |

Kestomuovit

Kestomuovit muodostuvat pitkistä polymeeriketjuista, jotka sitoutuvat toisiinsa heikoilla sidoksilla. Lämmitettäessä polymeeriketjut pääsevät liikkumaan toistensa lomitse. Tämä termoplastinen ominaisuus mahdollistaa kestomuovien uudelleenmuotoilun. Kestomuovi on amorfinen aine, eli sillä ei ole tarkkaa sulamispistettä, vaan se pehmenee vähitellen lämpötilan kohotessa.

| Nimi | Lyhenne | Käyttö |

|---|---|---|

| Akryyli | PMMA | Maalit, koristeet, lasinkorvikkeet |

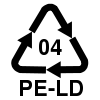

| Polyeteeni | PE-LD | Muovikassit, pussit, narut |

| PE-HD | Putket, saavit, pullot, jotkut puukomposiitit | |

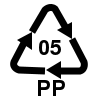

| Polypropeeni | PP | Taloustavarat, auton osat, tekstiilit, jotkut puukomposiitit, rakennustuotteet (mm. viemäriputket) |

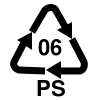

| Polystyreeni | PS | Astiat, Lelut, kotelot ja rasiat; kondensaattorit |

| Polyeteenitereftalaatti | PET | Virvoitusjuomapullot, uistimet |

| Polyvinyylikloridi | PVC | Rakennustuotteet (mm. viemäriputket), johdinten eristeet ja kaapeleiden vaipat, sadeasut, jotkut puukomposiitit |

| Polyamidi | PA | Vaatteet (nylon), hammasharjat, koneenosat |

| Polykarbonaatti | PC | Aurinkolasien linssit, CD-levyt, mellakkakilvet, turvalasit. |

| Polylaktidi | PLA | 3D-tulostamisessa |

| Polytetrafluoretyleeni | PTFE | pinnoitteet (paistinpannujen teflonpinta), putkitiivisteteippi |

| Polyoksimetyyli tai polyasetaali | POM | hammaspyörät, liukulaakerit, ruuvit |

| Eteeniklooritrifluorieteeni | ECTFE | prosessiteollisuuden putkistot ja säiliöiden pinnoitteet |

| Polyvinyylidifluoridi | PVDF | suodattimet, mikrosirut, putket, venttiilit, laakerit |

| Akryylinitriilibutadieenistyreeni | ABS | Kotitalous- ja konttorikoneet, kotelot, putket ja profiilit, veneet |

Amorfiset kestomuovit

Amorfisten muovien sisäinen rakenne on järjestäytymätön eli amorfinen. Se tarkoittaa, että polymeerin molekyyliketjut ovat sotkeentuneet toisiinsa ilman järjestystä. Amorfisen muovin jäähtyessä sulatilasta kiinteäksi järjestäytymätön sisäinen rakenne säilyy mutta molekyyliketjujen välinen etäisyys pienenee eli sisäinen rakenne tiivistyy. Amorfiselle muoville lasisiirtymälämpötila Tg on erittäin tärkeä. Tg:n alapuolella, lasitilassa, molekyyliketjujen liike on estynyt. Siksi polymeeri on lasitilassa jäykkä, kova ja usein hauras. Tg:n yläpuolella, kumitilassa, molekyyliketjut pääsevät liikkumaan. Siksi polymeeri on pehmeä ja lämpötilan noustessa riittävästi se muuttuu juoksevaksi. Amorfisen muovin käyttölämpötila-alue on Tg:n alapuolella ja sulatyöstö- ja muovauslämpötila-alue Tg:n yläpuolella. Amorfisella muovilla ei ole sulamispistettä.

Amorfisen muovin järjestäytymättömästä sisäisestä rakenteesta seuraa, että amorfiset muovit käyttäytyvät eri tavalla kuin osakiteiset. Amorfiselle muoville on tyypillistä verrattuna osakiteiseen muoviin:

- Läpinäkyvyys (homopolymeerit aina)

- Pienempi ja tasaisempi kutistuma

- Pienempi lämpölaajeneminen

- Mittatarkkuus ja -pysyvyys helpommin saavutettavissa

- Huonompi dynaaminen kuormitettavuus

- Huonompi kemikaalien kestävyys

- Huonompi kulumiskestävyys

- Huonommat liukuominaisuudet

- Jännityssäröilyherkkyys

- Alhainen viruminen ja relaksaatio

Osakiteiset kestomuovit

Osakiteiset muovit ovat sulatilassa (lämpötila sulamispisteen yläpuolella) amorfisessa tilassa eli sisäinen rakenne järjestäytymätön. Kun lämpötila laskee alle sulamispisteen, alkaa kiteytymisprosessi, jossa osa rakenteesta kiteytyy eli molekyyliketjut laskostuvat tiiviiksi rakenteeksi. Kiteytyminen tapahtuu sulamispisteen (Tm) ja lasisiirtymälämpötilan (Tg) välissä. Tg:n alapuolelle kiteytyminen ei ole mahdollista, koska molekyyliketjujen liike on estynyt. Kiteisyysaste kertoo, kuinka monta prosenttia sisäisestä rakenteesta on kiteytynyt lopun jäädessä amorfiseksi. Kiteytyminen vaatii aikaa eli jäähtymisnopeuden kasvaessa kiteytymisaste laskee. Jos muovimateriaali ei ehdi kiteytyä riittävästi ruiskuvalussa (alhainen muottilämpötila), se pyrkii jatkamaan kiteytymistä myöhemmin, jos lämpötila nousee riittävästi yli Tg:n (jälkikiteytyminen). Jälkikiteytymisestä seuraa, että kappaleen mitat ja ominaisuudet muuttuvat. Osakiteisen muovin käyttölämpötila-alue ulottuu Tg:n yläpuolelle. Lämpötilan noustessa yli Tg:n sen jäykkyys laskee ja sitkeys kasvaa sitä vähemmän mitä korkeampi kiteisyysaste.

Sisäisestä rakenne-erosta seuraa, että osakiteiset muovit käyttäytyvät eri tavalla kuin amorfiset. Tästä voidaan johtaa osakiteisille muoveille tyypilliset ominaisuudet. Osakiteisellä muovilla on amorfiseen muoviin verrattuna yleisesti:

- paremmat liukuominaisuudet

- parempi kulumiskestävyys

- parempi dynaamisen kuormituksen kesto

- parempi sulajuoksevuus

- parempi jännityssäröilyn kesto

- suurempi muottikutistuma (myös epätasaisempi)

- huonompi mittatarkkuus ja -pysyvyys (jälkikutistuma, suurempi lämpölaajeneminen)

- parempi mekaaninen vaimennus

- parempi kemikaalien sieto

- parempi lämmönkestävyys

Tekniset muovit

Teknisiksi muoveiksi kutsutaan niitä muovilaatuja, joilla on käyttöä koneenrakennuksessa konstruktiomateriaaleina. Tällaisia muoveja ovat mm PA (nailon), PMMA, POM, PTFE (teflon) ja PC ja ABS. Teknisillä muoveilla on sellaisia ominaisuuksia, kuten lujuus, läpinäkyvyys, kemiallinen kestävyys tai pieni kitka, joita koneissa voidaan hyödyntää. Teknisiä muoveja valmistetaan tonnimäärissä huomattavasti vähemmän kuin niitä muoveja (PE, PP, PS, PET tai PVC), joita käytetään esimerkiksi putkina, muovikalvoina tai kuplamuovipehmusteina pakkausteollisuudessa ja rakennustuotannossa.

Muovituotteiden valmistamisesta

Kestomuoveista valmistettuja kappaleita tehdään ruiskuvalukoneilla, joilla sula muovimassa puristetaan suuttimen läpi muottiin. Muoviraaka-aine on rakeista, granulaatteja, joita syötetään ruiskuvalukoneen siirtoruuviin. Putken sisällä olevaa syöttöruuvia lämmitetään putken ulkopuolelta. Granulaatit sulavat syöttöruuvin pyöriessä ja pumpatessa muovia eteenpäin. Ruiskuvalukoneessa syöttöruuvi toimii myös märkänä, jonka tuottamalla paineella sulamuovi täyttää muotin. Jäähdytetyssä muotissa muovikappale kovettuu muutamissa kymmenissä sekunneissa riippuen seinämän paksuudesta. Yhdellä puristuksella voidaan tehdä useampia kappaleita samassa muotissa, jossa valukanava yhdistää kappaleita. Kappaleiden tuotantonopeus on siis suuri, mikä on ollut yksi syy muovien menestykseen. Valukanavat ja huonolaatuinen tuotanto voidaan jauhaa murskaksi ja palauttaa muoviraaka-aineen joukkoon. Tehtaan sisällä muovimateriaali voidaan siis kierrättää.

Muoviputket tehdään koneella, jota kutsutaan ekstruuderiksi. Menetelmää sanotaan suulakepuristukseksi. Siinä muovimassaa pumppaava syöttöruuvi pyörii jatkuvasti. Sula muovimassa pakotetaan paineella suuttimen läpi, jonka muodon mukaan saadaan joko avointa profiilia tai jos suuttimessa on keskiö (tuurna), putkea. Muovikalvoja valmistetaan syöttämällä paineilmaa vielä pehmeän kalvoputken sisään jolloin sen läpimitta kasvaa. Sähkökaapelien muovipinnoitus tehdään myös ekstruuderin avulla. Pultruusiossa tuodaan muoviprofiiliin sisään lujitekuituja.

Käyttö

Suomalaiset käyttävät 86 kg muovia/asukas/vuosi. Se on vähemmän kuin länsimaissa keskimäärin. Länsi-Euroopassa muovia käytettiin yhteensä 47 miljoonaa tonnia 2004. Käyttötarkoituksen mukaan muovin kulutus jakautuu seuraavasti: 37 % pakkauksiin, 19 % rakenteisiin, 9 % elektroniikkaan ja 20 % muihin kohteisiin.[3]

Varhaisimmat ja vakiintuneimmat käyttökohteet muoville ovat sähköteollisuudessa.[4] Muovin eristysominaisuudet, lujuus, kestävyys sekä haluttaessa liekinkestävyys tekevät siitä optimaalisen materiaalin pistokkeille, sulakkeille, sähköjohtimien kuorille ja sähkölaitteiden koteloinneille. Muoviteollisuuden kehittyessä muovi on alkanut korvata perinteisiä raaka-aineita. Rakennusteollisuudessa muovi on yleistynyt muun muassa putkituksissa, vesikouruissa, hormeissa, lattiamateriaaleissa, lämmön- ja vedeneristeissä, tiivisteissä ja tapeteissa. Myös huonekaluteollisuus käyttää laajasti muovia tuotteiden rakenteissa, verhoiluissa ja laminaateissa. Autoteollisuudessa muovin käyttö on levinnyt sähkölaitteista ja verhoilusta konepellin alle esimerkiksi tuulettimiin ja putkistoihin. Pyrkimys polttoainetaloudellisuuteen ja jalankulkijoiden turvallisuuteen on puolestaan tuonut keveät muovimateriaalit puskureihin ja jäähdyttimiin.[4] Keveys, korroosionkestävyys, antimagneettisuus, ylläpidon helppous ja kustannustehokkuus kasvattavat alati muovin suosiota myös vesi- ja ilmaliikenteessä.[4] Vaateteollisuus hyödyntää muovimateriaaleja etenkin kengissä ja sadeasuissa. Talvivaatteissa polyuretaanivaahtomuovi on kasvavassa suosiossa lämpöeristeenä. Lääketieteellisellä sektorilla muoveja käytetään pakkauksissa, kertakäyttötavaroissa (mm. laastarit, siteet, lääkeruiskut), steriloitavissa tavaroissa (katetrit, putkitukset) sekä proteeseissa ja tuissa.[4]

Kodin esineissä ja muissa kulutustavaroissa muovi alkoi vallata alaa Yhdysvalloissa jo maailmansotien välisenä aikana 1920–1930-luvuilla, Euroopassa vasta toisen maailmansodan jälkeen. Suomessa muovin hyväksyttävyyttä sisustusmateriaalina edistivät esimerkiksi Yki Nummen 1950-luvun valaisimet ja muut esineet, joissa hän yhdisti muovia muun muassa tuolloin suosittuihin jalopuulajeihin. Värikkäät muovituotteet valtasivat Suomessa alaa 1960-luvun lopulla, kuten Eero Aarnion ja Ristomatti Ratian muovihuonekalut ja sisustusesineet.[5]

Teollisuustarvikkeissa muovin tarttumisenesto-ominaisuudet, hankaus- ja korroosionkestävyys, sähkön eristävyys ja läpikuultavuus mahdollistavat useat kriittiset komponentit. PVC:tä, PTFE:tä ja polyasetaalia käytetään erinomaisen korroosionkestävyyden vuoksi pumpuissa ja putkissa, nailonia puolestaan hankauskeston ja pienen kitkakertoimen vuoksi kaivosten ja paperikoneiden hihnakuljettimilla.[4]

Muovi on yleinen pakkausmateriaali. Muovin korroosionkestävyys yhdistettynä laajaan kulutukseen on luonut jäteongelmia ja tarpeen kehittää biohajoavia muoveja.[4]

Haitat

- Pääartikkeli: Muovijäte

Suurin muovien haitta on niiden huokeus ja helppo saatavuus. Samalla kun ne mahdollistavat paljon hyvää, ne tekevät ihmisistä huolettomia ja välinpitämättömiä. Jätehuolto ei monissa maissa ole pysynyt muovien kehityksen vauhdissa.

Muovien kierrätys

Kestomuoveja, joita suurin osa muoveista on, voidaan kierrättää ja käyttää uudelleen. Ongelmana tässä on muovien lajittelu. Hyvälaatuinen keräysmuovi on lajiteltu muovilaadun ja värin mukaan, jolloin se on käytettävissä uusien muovituotteiden valmistukseen siinä kuin neitseellinenkin raaka-aine. Tällaisesta raaka-aineesta maksetaan hinta, joka tekee kierrätyksestä kannattavaa liiketoimintaa.lähde? Alalla toimiikin useampia yrityksiä. Nämä keräävät muovimateriaalin muilta yrityksiltä tai tahoilta, jotka luotettavasti tunnistavat muovin. Esimerkiksi lannoitesäkkejä kerätään maanviljelijöiltä tai kauppaliikkeet ottavat talteen kuljetusyksiköiden suojana olleet muovikääreet.

Jonkin verran kerätään myös sekalaista muovia. Näistä jätemuoveista eli uusiomuoveista valmistetaan mm. muovilankkuja joita voidaan käyttää kestopuun tilalla. Lisäksi uusiomuovista valmistetaan jokapäiväisiä taloustavaroita kuten kotinarua, muovisankoja ja pakkauskalvoa.

Muovilaatujen runsaus estää muovin kierrätystä, [3] mikä on yksi syy siihen, että kotitalouksiin pääasiassa pakkausmateriaalina kulkeutunut muovimateriaali joutuu Suomessa suurimmaksi osaksi kaatopaikoille. Näiden muovien lajittelu siten, että niistä saataisiin käyttökelpoista muovia, on hyvin vaikeasti toteutettavissa. Sen sijaan nämä muovit kelpaavat useimmissa tapauksissa energiajakeeksi pakkauspaperien kanssa. Suurin osa muoveista voidaan polttaa energiajätteenä ilman, että muovista irtoaa haitallisia aineita. Polton on tällöin tapahduttava riittävän suuressa lämpötilassa (yli 300 °C). Puhtaista muoveista palamistuloksena on yleensä vain hiilidioksidia ja vettä, mutta muovien väri- ja lisäaineet sekä lika voivat poltettaessa muodostaa myrkyllisiä yhdisteitä. Polttoon sopimattomia ovat muun muassa PVC-muovit niiden sisältämän kloorin takia. PVC:tä ei sen polttamisen ongelmien vuoksi paljoakaan käytetä pakkausmateriaalina.

Kierrätysmerkit

| Merkkien selitykset | |

|---|---|

| Soveltuu polttoon polttolaitoksissa. Nokeaa liikaa kotipoltossa. | |

| Soveltuu poltettavaksi kotona ja polttolaitoksissa. | |

| Ei sovellu polttoon | |

| Merkki | Nimi | Poltto? |

|---|---|---|

|

(PET) |

|

|

(PE-HD) |

|

|

(PVC) |

|

|

(PE-LD) |

|

|

(PP) |

|

|

(PS) |

|

|

tai sekoitteet |

Katso myös

Lähteet

- ↑ Neste-öljystä muoveihin; toim. Raili Komi, Kustantaja Neste oy; Yhteiskirjapaino, Helsinki 1982:ISBN 951-95581-1-X

- ↑ a b c d e John Hudson: Suurin tiede - kemian historiaa, s. 380. Suomentanut Kimmo Pietiläinen. Art House, 2002. ISBN 951-884-346-5.

- ↑ a b Kirottu siunattu muovi, Suomen Luonto no 3, 4.4.2008 s.24-28

- ↑ a b c d e f Manas Chanda et al.: ”7. Trends in Polymer Applications”, Plastics Technology Handbook. CRC Press, 2007. ISBN 0-8493-7039-6. (englanniksi)

- ↑ Huokuna, Tiina: Vallankumous kotona! Arkielämän visuaalinen murros 1960-luvun lopussa ja 1970-luvun alussa, s. 88–91. Helsinki: Yliopistopaino, 2006. ISBN 9789515706485.

Aiheesta muualla

- Muovien merkinnät Kuluttajavirasto

- Tietoa muoveista Helsingin yliopisto

- Muoviteknologian virtuaaliopetusmateriaali Taideteollinen korkeakoulu

- Orgaaninen kemia Etälukio

- Lue muovia Muoviteollisuuden informaatiosivu muoveista

- Hyvä tietää muovista osa 1: Polymeerit ja muovit (pdf)